要说车辆中最核心的部件,那一定非发动机莫属。在轻型商用车领域,随着对车辆自重、排放标准、可靠性的要求越来越严格,发动机也在不断与时俱进,迭代更新。

而要达到让发动机越来越符合人们的“择机标准”的目的,及时来更新生产线是最根本的手段。众所周知,中国的企业中,潍柴是当之无愧的龙头企业。

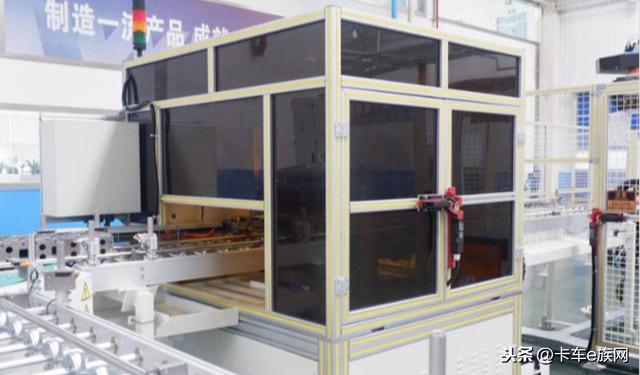

在排放标准日益升级、轻量化需求非常迫切、可靠性要求逐渐严格的当下,潍柴积极布局,2018~2019年,潍柴累积投资数亿元,对原有生产线进行智能升级改造,并成功申报国家人机一体化智能系统新模式应用项目,建成了100%全自动生产线。

这条生产线诞生过多个广受大家关注的N系列轻型发动机,接下来就跟着小编一起看看这条生产线,了解一下发动机的诞生过程以及潍柴生产线有哪些亮点吧!

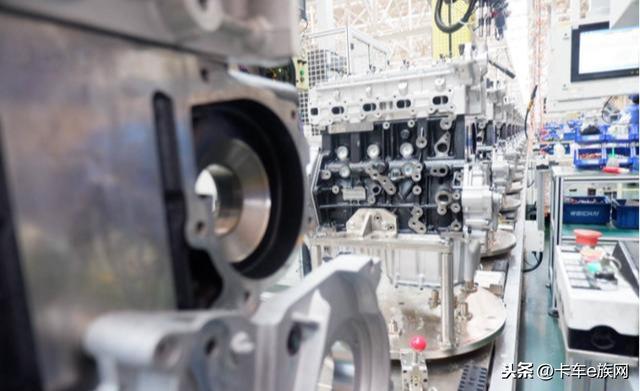

为了提高效率,潍柴的发动机生产线采取多部分同时工作,一部分加工缸盖,一部分加工机体,当两部分都加工好后,它们将会在生产线上的后半部分相遇并结合。

一个缸盖在生产线上的生命周期,是从得到专属的身份ID开始的。当缸盖被机械臂放置到生产线上时,首先要进入的就是激光印刻机,这个机器相当于一个办身份证的公安局,从这里出来之后,它就会变成一个“有身份的”缸盖。

这个身份ID将会伴随它的每一次加工,并写入缸盖经历过的每一个步骤。如果发动机出了问题,可以很轻松的追溯到它经历的每一个步骤,从而察觉缺陷所在。

从这个机器中出来后,缸盖将经过一系列的精密打孔、冲洗、打磨等过程,并最终成为一个合格的缸盖,送入下一个工序,等待与机体的结合。

在缸盖的准备工作紧锣密鼓开展的同时,机体也会经历一系列复杂又精密的加工。

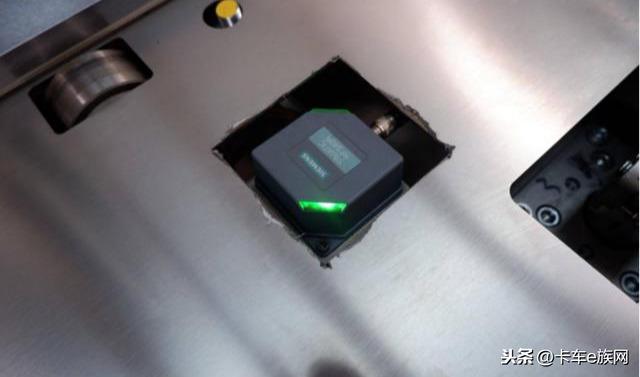

和缸盖一样,机体的诞生也是从打印身份条形码开始。这个条纹码不仅能追溯机体经历了哪些流程,还能够在一定程度上帮助部分设备识别机体的型号,来选择即将为机体匹配怎样的零件。

比如轴承瓦的选择,当安装在生产线上的扫描仪识别到机体上的条形码时,程序会自动读写二维码中的发动机信息,并根据不同的发动机型号自动匹配合适规格的轴承瓦。操作工只需要拿起亮绿灯的部件来安装,如果不小心拿错,红灯会亮起提醒操作工。这样做才能够大大提高生产效率,减少出错率和返厂率,也降低了操作工的工作强度,在提高自动化的同时也顾及人性化。

事实上,轴承瓦和轴承在制造时都会产生合格范围内的公差,只要是合格的部件,装在一起也能够正常的使用。但是若选择公差一致的零部件,短时间可能看不出差别,时间长了就会的寿命、可靠性都会得到很大的提高。

另外,除了自动选瓦装置,这条生产线上的涨断连杆装置也是一个亮点。从前的连杆都是选择上下两部分分开铸造,虽然眼睛看着没什么缝隙,但是在微观上还是有很多间隙,随着使用时间变长发动机性能也会有一定的影响。

而现在,连杆都采用一体化铸造,然后用自动涨断装置将上下两部分分开,即使看起来截面不是很规律,但是两部分可以严丝合缝地啮合在一起,能大大的提升发动机零部件之间的啮合度,降低故障率。

在这条生产线上,机体将完成内部零部件的加装,并最终与缸盖结合,在安装好外部的零部件后它们将会进入下一个车间。

这个车间主要负责发动机的ECU以及发动机的台架试验。每一个组装好的发动机都会进入试验室,在这里,工作人员会模仿实际在做的工作情况对发动机做试验,不合格的产品将会返厂重造。

台架试验设备会采用水力驱动设备来做试验,这样对于水资源来说无疑会产生比较大的消耗。为了环保,节约世界资源,潍柴的发动机试验室采用了电力驱动设备,在发动机启动之后,还可以由发动机发电,供整个工厂使用。据了解,潍柴的工厂中,如果所有发动机试验室同时工作,提供的电量整个工厂工作一天都不一定可以用完。

采用电力驱动试验设备,不仅能节约水资源,还可以在发动机启动后实现能源的回收利用,必须得说,这将潍柴人对国家环保事业的担当与支持体现得淋漓尽致。

如果客户有特别的要求,比如加装离合等零件,这里还有一条生产线可拿来使用户得到满足的这些需求。

为了保证发动机的品质,潍柴将对发动机的严格要求贯穿到了每一个细节把控中。

在生产过程中,设备会对机体进行抽检,来及时有效地发现机体中存在的不合格件,排查产生不合格的原因,并及时进行调整。

发动机从上线到下线包装的过程中,都靠吊装来实现移动,以减少发动机零部件因磕碰而产生的零件移动或故障。

安装零件过程中,用机械设备来执行对应力、涂胶量等变量要求严格的步骤,以减少手动工作产生的误差。

如果没有发动机厂科研人员夜以继日的研发,没生产线积极的更新迭代,没有工厂人员严谨的试验,没有这些先进设备的保障,我们绝不可能拿到动力性、安全性、可靠性都如此出色的产品。

现在卡友们了解了你心爱的车辆发动机是在怎样的环境条件下产出的了吧。如果大家还想了解潍柴轻型动力中的哪一款产品,可以给卡车e族留言呦,我们会进行进一步的深度测评哒!